Pěnové tepelné izolace

Izolace rozhodují o energetické účinnosti staveb, tedy o tom, jaká bude výpočtová potřeba a zejména pak skutečná spotřeba provozní energie domu; tou se myslí energie na vytápění, chlazení, větrání a ohřev vody pro hygienické účely. S izolacemi souvisejí i mechanismy jejich fungování, u kterých se také zastavíme.

Mezi nejstarší tepelné izolace patří přírodní materiály, například seno, sláma, srst zvířat ap. Až později se objevily tepelné izolace na umělé a průmyslové bázi, zejména pěnové plasty nebo vláknité izolace. Tato část se věnuje pěnovým izolacím, které jsou nejvíce rozšířené (souhrný přehled izolací popisujeme v článku Tepelná izolace. Přehled, materiály, druhy a způsoby použití). Transport tepla tepelnými izolacemi – od teplého okraje izolace k chladnému – se děje

- difúzí,

- prouděním vzduchu,

- sáláním tepla.

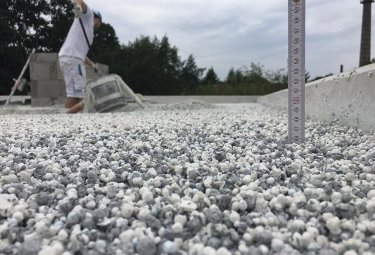

Litý polystyren Thermowhite. Celistvá a tuhá izolace do podlah a plochých střech

Podle dlouhodobých statistik přichází zhruba třetina nejpoužívanější tepelné izolace ve stavebnictví (pěnový polystyren, EPS) vniveč tím, že končí jako odpad ve formě odřezků a…

Cílem tepelných izolací je tyto příspěvky snížit, ideálně až k nule. U pěnových a vláknitých izolací, jejichž podstatnou část objemu tvoří vzduch, se lze přiblížit až tepelné vodivosti vzduchu λ = 0,025 W/(mK). Výjimku představují pěny PUR, PIR a fenolické pěny, u nichž výrobci udávají λ až 0,020 W/(mK). V případě izolací z tzv. aerogelů se uvádí až λ = 0,016 W/(mK).

Jiný typ tepelných izolací je založen na řízení sálavých toků ve vzduchových mezerách. Vžil se pro ně název reflexní tepelné izolace. Ty dokáží ve vzduchové mezeře dovést téměř k nule prostup tepla sáláním a prouděním, ale při běžných izolačních tloušťkách do cca 30 cm prakticky neovlivňují transport tepla vedením. To dokáže až speciální typ reflexních izolací, tzv. vakuových, v nichž není vzduch.

V této části se zaměříme na pěnové tepelné izolace a popis tepelnětechnických stavebních veličin, které se při výpočtech tepelných izolací používají.

V druhé, květnové části tohoto dvoudílného příspěvku se zaměříme na vláknité izolace a dále reflexní, vakuové a další speciální tepelné izolace. Zároveň s tím si přiblížíme hlavní zákonitosti tepelného sálání a principy difúze vodní páry v tepelných izolacích.

Veličiny tepelných izolací

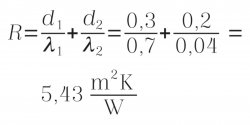

Účinnost tepelných izolací poměřujeme pomocí součinitele tepelné vodivosti λ (lambda) nebo pomocí tepelného odporu R. Zatímco součinitel tepelné vodivosti je materiálová (bodová) vlastnost, tak tepelný odpor je vlastnost konstrukční, vztahující se ke konkrétní tloušťce izolace nebo k celé stěně složené např. ze zdiva a tepelné izolace. Chceme-li spočítat tepelný odpor obvodové konstrukce, musíme znát tloušťky d jednotlivých vrstev a jejich součinitele tepelné vodivosti λ. Například cihlová stěna tloušťky d1 = 0,3 m při součiniteli tepelné vodivosti λ1 = 0,7 W/(mK), kterou zateplíme tepelnou izolací tloušťky d2 = 0,2 m o součiniteli tepelné vodivosti λ2 = 0,04 W/(mK), bude mít tepelný odpor R:

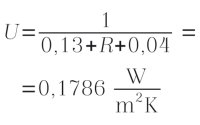

Ve vzorci jsou uvedeny jen dvě vrstvy. To nám však nebrání přičítat další vrstvy, např. tloušťkově tenčí vrstvu vnitřní tepelné izolace, která v zimě zvýší vnitřní povrchovou teplotu a znatelně urychlí její náběh na ustálenou úroveň. Zeď s tepelným odporem R pak podle normy ČSN EN ISO 6946 bude mít tento součinitel prostupu tepla:

V případě reflexních izolací vytváříme tepelně izolační konstrukce, které jsou složeny ze vzduchových mezer, ohraničených reflexními povrchy, filmy nebo fóliemi. Tyto tepelně izolační konstrukce jsou většinou zhotoveny na venkovní straně obvodové stěny domu, kde fungují jako izolace o tepelném odporu RS ve (m2K)/W, jehož velikost vyplývá z konkrétního konstrukčního řešení. Odpor RS se pak připočte k tepelnému odporu zateplované zdi RZ, čímž obdržíme celkový tepelný odpor R a z něho pak součinitel prostupu tepla U = 1/(0,13+R+0,04) v jednotkách W/(m2K).

Bílý fasádní pěnový polystyren

Základní vlastnosti

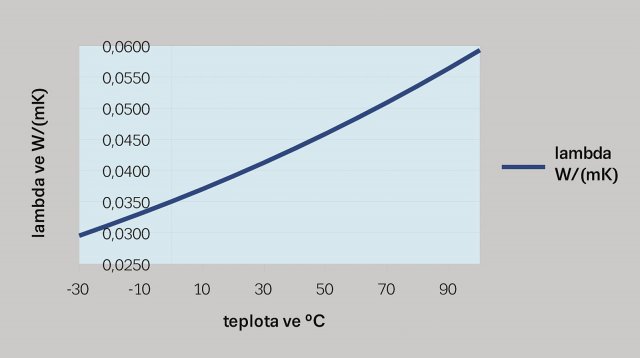

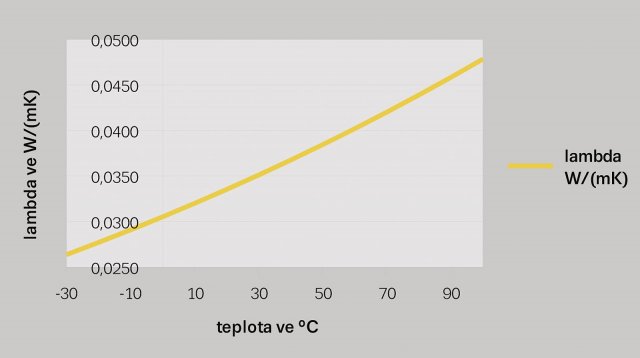

Součinitel tepelné vodivosti při různých teplotách:

- λ = 0,0313 W/(mK) při teplotě –20 °C,

- λ = 0,0331 W/(mK) při teplotě –10 °C,

- λ = 0,0350 W/(mK) při teplotě 0 °C,

- λ = 0,0370 W/(mK) při teplotě 10 °C,

- λ = 0,0391 W/(mK) při teplotě 20 °C,

- λ = 0,0435 W/(mK) při teplotě 40 °C.

Průměrný součinitel lambda desky EPS při teplotním spádu na izolaci:

- λ = 0,0350 W/(mK) mezi teplotami 20 °C a –20 °C,

- λ = 0,0370 W/(mK) mezi teplotami 20 °C a 0 °C,

- λ = 0,0432 W/(mK) mezi teplotami 27 °C a 50 °C.

Další vlastnosti

- faktor difuzního odporu μ = 25,

- objemová hmotnost ρ = 15 kg/m3,

- třída reakce na oheň: E.

Popis

Objemová hmotnost této izolace je do 15 kg/m2, neměla by však klesnout pod 12 kg/m2. Součinitel tepelné vodivosti výrobci udávají na úrovni λ = 0,037 W/(mK) při teplotě kolem 10 °C. Struktura této tuhé pěny je tvořena uzavřenými buňkami vyplněnými vzduchem. Hmotu této pěny tvoří asi ze 2 % polystyren a z 98 % vzduch.

Z hodnoty λ = 0,037 W/(mK), která je měřena při hraničních teplotách 0 °C a 20 °C, lze odvodit, že 68% podíl na celkovém prostupu tepla (se součinitelem λAIR = 0,0251 W/(mK)) má vedení tepla vzduchem a zbytek, tj. 32 %, připadá na sálání. Efektivní velikost buněk je pak 4,61 mm. Tím se myslí, že stejné vlastnosti by měl EPS složený z planparalelních vzduchových vrstev o tl. 4,61 mm, oddělených stejnými stěnami, jaké obklopují buňky EPS.

Teplotní závislost součinitele tepelné vodivosti a tepelného odporu

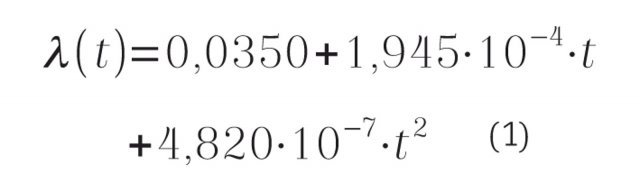

S teplotou roste jak tepelná vodivost vzduchu v izolaci, tak i velikost sálavé složky prostupu tepla. Roste tím její souhrnný součinitel tepelné vodivosti a klesá tepelný odpor celé izolační vrstvy. Pro fasádní pěnový polystyrén s deklarovaným součinitelem λ = 0,037 W/(mK), který zkušebna oměřila na vzorku při okrajových teplotách 0 °C a 20 °C, to popisuje graf na obr. 1 a následující rovnice:

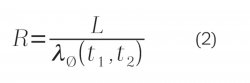

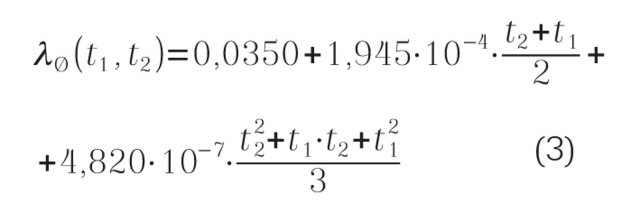

Známe-li součinitel tepelné vodivosti λ(t) při různých teplotách t, dokážeme s jeho pomocí spočítat tepelný odpor izolační vrstvy, v níž se mění teplota od chladného ke studenému okraji. Popisuje to rovnice:

kde

Uvedené vzorce (1) a (2) lze např. vložit do tabulkového procesoru typu Excel a pomocí konstant λ0 = 0,0350 W/(mK), A = 1,945×10–4 W/(mK2) a B = 4,820×10–7 W/(mK3) pak pro jakékoliv reálné teploty t v rozmezí <–30 °C; +100 °C> určit součinitel tepelné vodivosti fasádního polystyrénu λ pro danou teplotu t a tepelný odpor R vrstvy libovolné tloušťky nad cca 1 cm.

Vliv objemové hmotnosti

Čím je nižší objemová hmotnost EPS, tím hůře tento materiál tepelně izoluje. S klesající „objemovkou” roste efektivní velikost buněk a tím i podíl sálavé složky při transportu tepla. Např. pokles objemové hmotnosti EPS z 15 kg/m3 na 8 kg/m3 vede k zvětšení efektivní velikosti buněk z 4,61 mm na 8,63 mm. Podíl sálání na prostupu tepla pak vzroste na 47 % a součinitel tepelné vodivosti vzroste z hodnoty 0,037 (pro EPS 15 kg/m3) na hodnotu 0,047 W/(mK).

Podlahový pěnový polystyren

Základní vlastnosti

Součinitel tepelné vodivosti při různých teplotách

- λ = 0,0260 W/(mK) při teplotě –20 °C

- λ = 0,0272 W/(mK) při teplotě –10 °C

- λ = 0,0296 W/(mK) při teplotě 10 °C

- λ = 0,0309 W/(mK) při teplotě 20 °C

Průměrný součinitel lambda desky EPS při teplotním spádu na izolaci:

- λ = 0,0284 W/(mK) mezi teplotami 20 °C a –20 °C

- λ = 0,0290 W/(mK) mezi teplotami 20 °C a –10 °C

- λ = 0,0296 W/(mK) mezi teplotami 20 °C a 0 °C

Další vlastnosti

- faktor difuzního odporu μ = 20 až 100,

- objemová hmotnost ρ = 35 kg/m3,

- třída reakce na oheň E.

Popis

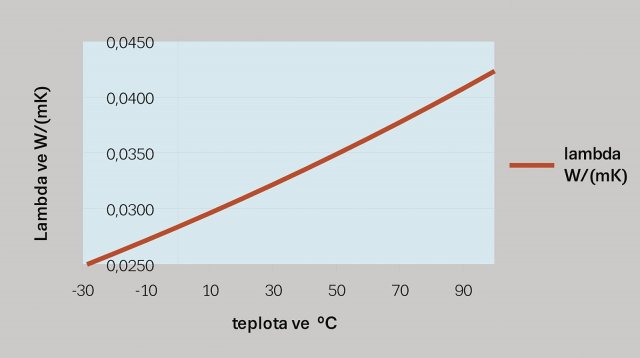

Tento pěnový polystyrén má objemovou hmotnost cca 35 kg/m3. Větší „objemovka” má za následek vyšší tuhost izolace a také vyšší tepelněizolační účinek, oboje je vyvoláno zmenšením efektivní velikosti buněk. Při objemové hmotnosti 40 kg/m3 je efektivní velikost buněk jen 1,73 mm. To vede ke snížení součinitele tepelné vodivosti na hodnotu λ = 0,0296 W/(mK).

Charakteristická čísla pro popis podlahového polystyrénu podle vzorců (1) až (3) jsou:

- λ0 = 0,0283 W/(mK) je součinitel tepelné vodivosti na vzorku s okrajovými teplotami <<0 °C;+20 °C>,

- A = 1,215×10–4 W/(mK2) je konstanta,

- B = 1,814×10–7 W/(m3K) je konstanta.

Z těchto konstant, dosazených do vzorců (1) až (3) lze pro jakékoliv reálné teploty v rozmezí <<–30 °C; +100 °C> určit součinitel tepelné vodivosti šedého polystyrénu a tepelný odpor R vrstvy z této izolace libovolné tloušťky nad cca 1 cm.

Šedý polystyren. Tepelná izolace nové generace

Bílý pěnový polystyren je při provádění izolací hojně používán pro svou nízkou tepelnou vodivost a výhodnou cenu. Přesto se našly rezervy v dalším zlepšování jeho tepelně…

Šedý polystyren s příměsí grafitu

Součinitel tepelné vodivosti při různých teplotách:

- λ = 0,0277 W/(mK) při teplotě –20 °C

- λ = 0,0305 W/(mK) při teplotě 0 °C

- λ = 0,0335 W/(mK) při teplotě 20 °C

- λ = 0,0384 W/(mK) při teplotě 50 °C

Průměrný součinitel lambda desky EPS při teplotním spádu na izolaci:

- λ = 0,0305 W/(mK) mezi teplotami 20 °C a –20 °C

- λ = 0,0320 W/(mK) mezi teplotami 20 °C a 0 °C

- λ = 0,0365 W/(mK) mezi teplotami 27 °C a 50 °C

Výsledkem grafitové dotace do koplenu (polystyrénových perlí), které se horké páře vypěňují do podoby pěnového polystyrénu, je někdy až výrazné zešednutí výsledné pěny a zejména zlepšení její tepelněizolační účinnosti až na hodnotu λ = 0,032 W/(mK), oproti λ = 0,0370 W/(mK) v případě bílé pěny o stejné objemové hmotnosti – cca 12 až 15 kg/m3. Toto zlepšení bylo mnohokrát potvrzeno měřením.

Grafit, který pohlcuje tepelné záření v polystyrénové pěně, ztíží transport tepla sáláním, speciálně zkrátí dráhu, kterou každý vyzářený paprsek urazí, než je pohlcen. Efektivní velikost buněk pěny se tak sníží na 2,67 mm a podíl vedení (v neprospěch sálání) tepla se zvýší.

Praktickou předností je, že na zateplení můžeme použít slabší vrstvy, např. místo 200 mm bílého EPS jen 175 mm šedého. Charakteristická čísla pro popis šedého polystyrénu podle vzorců (1) až (3) jsou:

- λ0 = 0,0305 W/(mK) je součinitel tepelné vodivosti na vzorku s okrajovými teplotami <<0 °C;+20 °C>,

- A = 1,451×10–4 W/(mK3) je konstanta,

- B = 2,295×10–7 W/(mK3) je konstanta,

Z těchto konstant, dosazených do vzorců (1) až (3) lze pro jakékoliv reálné teploty v rozmezí <<–30 °C; +100 °C> určit součinitel tepelné vodivosti šedého polystyrénu a tepelný odpor R vrstvy z této izolace libovolné tloušťky nad cca 1 cm.

Extrudovaný polystyren

Součinitel tepelné vodivosti při různých teplotách:

- λ = 0,0309 W/(mK) při teplotě –20 °C

- λ = 0,0327 W/(mK) při teplotě –10 °C

- λ = 0,0345 W/(mK) při teplotě 0 °C

- λ = 0,0365 W/(mK) při teplotě 10 °C

- λ = 0,0385 W/(mK) při teplotě 20 °C

Průměrný součinitel lambda desky EPS při teplotním spádu na izolaci:

- λ =0,0346 W/(mK) mezi teplotami 20 °C a –20 °C

- λ = 0,0355 W/(mK) mezi teplotami 20 °C a –10 °C

- λ = 0,0365 W/(mK) mezi teplotami 20 °C a 0 °C

Tento typ izolace je využíván mj. pro izolaci soklu, dále při izolování základových desek nebo ve skladbě střech s obráceným pořadím vrstev. Nejznámější obchodní názvy tohoto materiálu jsou Styrodur, Styrofoam, Synthos XPS ap. Materiál má uzavřené póry, je proto nenasákavý a lze ho použít ve vlhkém prostředí, kde působí jako tepelná izolace a také jako účinná součást hydroizolace. Je velmi pevný, na druhé straně je nutné ho chránit před UV zářením. Důležitou součástí jsou i v tomto případě zpomalovače hoření.

Desky XPS vykazují také vyšší tuhost a pevnost. Ve stavební tepelné technice tuhostí rozumíme tlak, který vyvolá 10 % stlačení tepelněizolačních desek. Někdy se této tuhostí říká pevnost, toto slovo ale souvisí s namáháním, které vyvolá destrukci desky. Podstatné však je, že XPS s pevností v tlaku 300 až 700 kPa jsou proto používány v aplikacích s tlakovým namáháním, např. při řešení tepelné izolace spodní stavby.

Co se týče tepelněizolační účinnosti, i tady záleží především na hustotě konkrétního materiálu; s rostoucí hustotou součinitel tepelné vodivosti zpočátku klesá, avšak po dosažení hustoty cca 40 kg/m3 a výše začne rychle růst. V záhlaví této podkapitoly je XPS s efektivní velikostí buněk 4,41 mm.

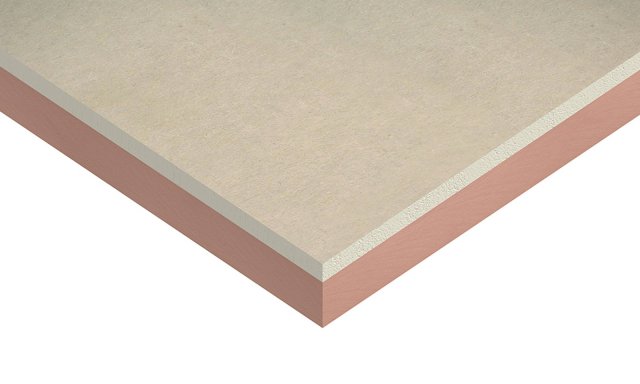

Pěny PUR, PIR, resolové pěny

Základní vlastnosti:

- λ = 0,022–0,075 W/mK při teplotě 10 °C – dle konkrétního složení kompozitu,

- ρ = 30–100 kg/m3 (objemová hmotnost) – dle konkrétního složení kompozitu,

- μ = 30 až 100 (faktor difúzního odporu) – podle dle konkrétního složení a objemové hmotnosti, třída reakce na oheň C–E.

Známým představitelem je molitan, měkká polyutethanová pěna, používaná v nábytkářství. Ve stavebnictví se používá spíše tvrdá pěna s názvem PUR, nověji také polyizokyanurátová pěna PIR. Pokud jde o resolovou pěnu, pod tímto názvem se myslí fenolformaldehydová polymerní pěna (v nepěněné pevné podobě známá jako bakelit). Ta vykazuje vůbec nejlepší izolační schopnost vzduchových pěnových izolací, kterou některé články deklarují hodnotou λ = 0,020 W/(mK).

Uvedená hodnota je výrazně nižší než lambda vzduchu 0,025 W/(mK). Funguje tedy děj, který brzdí difúzi tepla, tzn. normální předávání kinetické energie mezi molekulami vzduchu, případně i mezi molekulami vzduchu a stěnami pěny. Původcem tohoto děje je miniaturní velikost pórů pěny a členitá mikrostruktura jejich povrchu. Molekuly vzduchu jsou v těchto pórech do určité míry „uvězněny”; jejich střední volná dráha, rychlost a pohybová energie jsou menší, než třeba u velkých pórů fasádního EPS nebo ve volné atmosféře. Přenos tepla molekulami vzduchu ve fenolické pěně je tak oslaben, což nevyrovná ani vyšší tok tepla hustou strukturou stěn pěny.

Použití

Polyuretanová i polyisokianurátová pěna se používá mimo lití a stříkání přímo na stavbě i pro výrobu deskových materiálů. Desky je možno vyrábět způsobem řezání z bloků vzniklých volným pěněním nebo ve formách.

Pokud mají být desky pevně spojeny s jinými materiály (například s hliníkovou fólií, plechem, skelnou tkaninou) vyrábí se výhradně napěňováním do finální tloušťky. Suroviny pro výrobu pěny se nalévají mezi tenké materiály tvořící budoucí povrch desek. Proběhne chemická reakce a prostor je vyplněn pěnou, zároveň dojde ke spojení pěny s vloženými materiály.

Kompozity z PUR a PIR pěny se užívají pro izolaci střech, podlah, stěn, okenních ostění, popřípadě se vyrábějí jako hotové celostěnové panely s hliníkovým pláštěm (k montáži na průmyslové haly apod.). Používají se i pro nadkrokevní systémy šikmých střech, kde se využívá jejich pevnosti při zachování jejich tepelněizolačních charakteristik.

Materiál v konkrétních aplikacích bývá opatřen hliníkovou fólií. Pěny PUR, PIR a také fenolické pěny je nutné chránit před UV zářením.

Tepelná izolace bez kompromisů

V českém stavebnictví se stále ještě pod pojmem izolace, zejména pokud jde o izolaci podlah, běžně rozumí pokládka a řezání jednotlivých polystyrenových desek. ThermoWhite® nabízí…