Srovnávací měření tlakové ztráty vzduchotechnických potrubí Promat a potrubí z ocelového pozinkovaného plechu

Výzkumný projekt zadaný Institutu pro průmyslovou aerodynamiku prozkoumal potenciální rozdíly mezi provedením vzduchotechnického potrubí z pozinkovaného plechu a z PROMATECT® kalciumsilikátových desek. Výsledky předkládáme v textu.

Požadavky na požárně odolná potrubí VZT jsou definované zejména v projekčních normách řady ČSN 73 08. Úkolem výrobců různých systémů pro zajištění požární odolnosti VZT potrubí a potrubí pro odvod kouře a tepla je splnit tyto požadavky a dodávat na stavby kompletní certifikované systémy, které budou bezproblémově fungovat a splňovat všechny požadavky na stavbách po celou dobu jejich životnosti. Vedle tradičních systémů požárně odolných VZT potrubí, které se obvykle skládají z pozinkovaného plechu obaleného tepelnou izolací z minerální vaty, jsou na trhu i moderní řešení, která využívají pouze jeden materiál pro zajištění vedení vzduchu a současně požární odolnosti. Jedná se o kalciumsilikátové desky PROMATECT®, z kterých lze sestavit vzduchotechnickou trasu stejně jako z plechu. V některých případech tradiční řešení překonávají, například v maximálních možných průřezech.

Zadání výzkumného projektu

Častou otázkou projektantů bývá, jak je to z drsností povrchu a tlakovými ztrátami v potrubí, sestaveného z desek PROMATECT®. Z tohoto důvodu byl Institutu pro průmyslovou aerodynamiku GmBH při Odborné technické škole v Cáchách zadán výzkumný projekt. Úkolem bylo provedení srovnávacího měření tlakové ztráty vzduchotechnických potrubí sestavených z materiálu PROMATECT® a pozinkovaného plechu. Na úvod je potřeba uvést, že oba materiály splňují třídu těsnosti A podle DIN EN 1507.

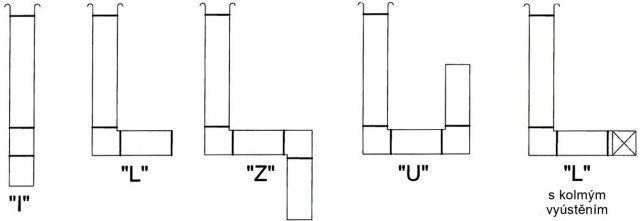

Tlaková ztráta v potrubním systému se skládá ze ztrát způsobených třením a ze ztrát tlaku způsobených odtrháváním proudnic, zpomalováním a zrychlováním proudění na tvarovkách a přechodech mezi různými částmi potrubí. Při měření byly v laboratoři sestaveny různé kombinace z přímých dílů potrubí a tvarovek, jednotlivé typy potrubí jsou vyobrazen na obrázku č. 1. Jedna z reálných sestav potrubí je pak na obrázku č. 2.

Výsledky

Povrch potrubí z desek PROMATECT® je drsnější nežli je tomu u povrchu plechového, lze zde proto očekávat vyšší tlakovou ztrátu. Povrch plechového potrubí je ovšem vzhledem k technologii výroby v pravidelných vzdálenostech (cca po 20 cm) o několik málo stupňů hraněný, tak, aby potrubí získalo větší stabilitu (vyklenutí). To vede k periodické změně průřezu potrubí, která je příčinou přídavných tlakových ztrát. Měření na plechových potrubích dostáváme tedy jako smíšený výsledek ztrát třením a ztrát tvarových. To také vysvětluje, proč tlaková ztráta přímého plechového potrubí s menší drsností povrchu není menší nežli ztráta potrubí stejných rozměrů zhotoveného z materiálu PROMATECT®.

Měření tlakových ztrát a stanovení jejich součinitele bylo provedeno na všech tvarech výše uvedených potrubí. Rozdíly mezi oběma variantami potrubí plech x PROMATECT® jsou minimální. V některých případech jsou výsledky pro potrubí z desek PROMATECT® o něco lepší. Důvodem je fakt, že provedení změny směru potrubí z materiálu Promat dává vždy poněkud ostřejší hrany, než je tomu u provedení plechového, u něhož mají všechny ohyby z technologických důvodů poloměr cca 5 mm. Oblasti s odtrháváním proudnic vycházejí proto pro PROMATECT® větší, což vede v následujících dílech potrubí i k větším zpětným ziskům tlaku. U delších mezilehlých tras se však tento efekt do značné míry opět vyrovná.

Závěr

Při celkovém hodnocení výsledků měření jsou rozdíly mezi provedením z požárně ochranného materiálu Promat a z plechu jen nepatrné. Předpoklad, že by drsnější povrch desek PROMATECT® zřetelně zvyšoval ztráty třením oproti potrubím z plechu, nelze podle výsledků potvrdit. Třením způsobené tlakové ztráty potrubí v plechovém provedení a v provedení PROMATECT® byly podle měření přibližně stejně velké. Tyto hodnoty jsou přitom zřetelně vyšší než hodnoty, které se uvádějí v literatuře pro hydraulicky hladká potrubí. Tlakové ztráty na základě tvarových odporů jsou, jak se dalo očekávat a jak se potvrdilo, rovněž téměř stejně velké. Rozdíly součinitelů tlakových ztrát tvarovek podmíněné materiálově leží částečně v rozsahu přesnosti měření, proto lze i v tomto případě hovořit o téměř shodných výsledcích měření. Veškeré hodnoty měření a výpočtů je možno získat v technické kanceláři Promat s.r.o.

1) Zdroj: Zpráva č. LPR01-1-1 Měření ztráty na vzduchotechnickém potrubí, Institut průmyslové aerodynamiky GmBH